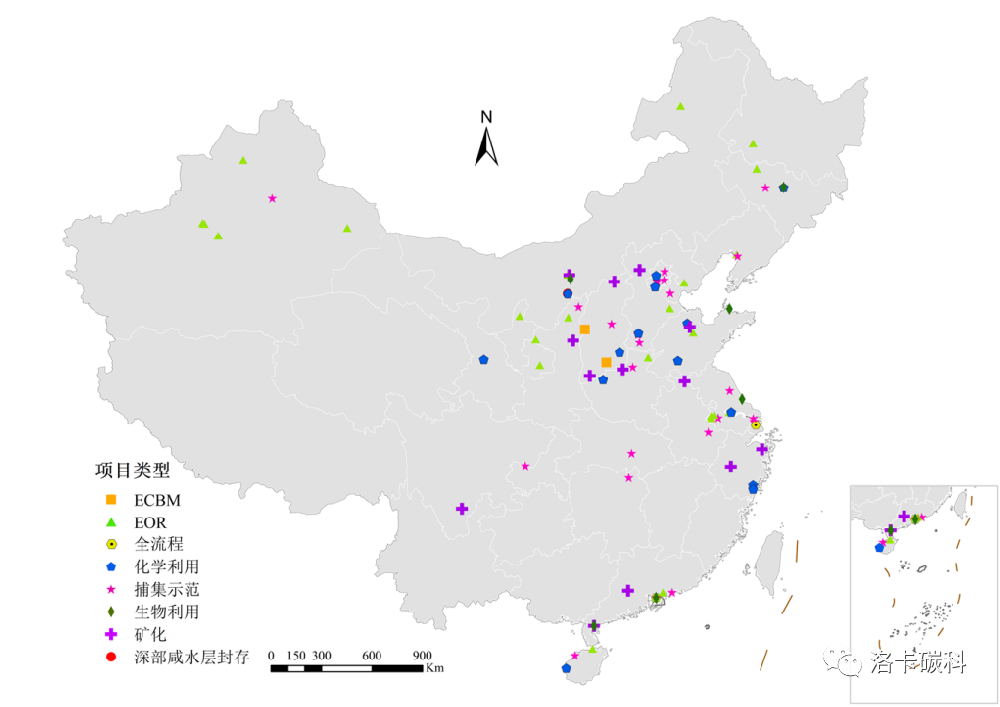

全国碳捕集重点项目简介

中国CCUS项目空间分布

图片来源:中国21世纪议程管理中心 张贤

截至2022年底,我国已投运和规划中的CCUS示范项目约有100个。其中半数以上项目已经投运(其中19个停运或间歇运行),具备捕集能力约400万吨/年,注入能力约200万吨/年。已投运项目规模偏小,多数在50万吨/年以下;规划项目规模明显增大。主要行业均有涉及,水泥、钢铁行业示范刚刚起步。其中主要项目列述如下:

1、陕煤集团榆林化学公司400万吨/年CCS示范项目

坐标:榆林 捕碳能力:40万吨/年

陕煤集团榆林化学公司400万吨/年CCS示范项目采用“集约化、大规模、清洁利用和有效利用”现代洁净煤技术模式,将CO₂从排放源中分离出来后经过压缩、水冷降温等环节,通过高压管道输送注入地下永久封存,实现长期与大气隔绝。

项目分为三阶段实施:第一阶段为400万吨/年CCS示范项目40万吨/年先导试验项目;第二阶段为百万吨级CCS技术开发与工程示范;第三阶段为400万吨/年CCS示范项目。建成后每年可捕集CO₂量400万吨,将有效缓解煤化工行业CO₂排放问题。

2、浙能兰溪碳捕集与矿化利用集成示范项目

坐标:浙江 捕碳能力:1.5万吨/年

2022年3月10日,浙江省首个燃煤电厂二氧化碳捕集与矿化利用示范项目在浙江浙能兰溪发电有限责任公司正式开工。该项目在国内首次将矿化加气砌块技术应用于工程实践,通过创新研制出的一种两相吸收剂,吸入CO₂的部分会像水油分离一样沉淀下来,把下层取出加热,就会释放出捕捉到的CO₂。

项目投运后,将实现在全球首次把低能耗CO₂两相吸收剂及污染物协同控制装置应用于工业示范,捕集CO₂能耗处于国际先进水平。

3、国内煤化工行业首个万吨级CO₂矿化制备全固废负碳建材项目

坐标:江苏 捕碳能力:15万吨/年

2022年,有机功能材料与应用技术研究所联合中盐安徽红四方股份有限公司、同济大学、江苏同萃和科技有限公司合作建设的国内煤化工行业首个万吨级CO₂矿化制备全固废负碳建材项目成功试运行。

该项目利用煤化工行业生产过程中产生的气化渣、电石渣、粉煤灰等大宗固废,在不借助外部热源、不使用任何水泥的条件下与煤化工行业产生的CO₂烟气发生矿化反应,制备出高强度、高固碳率、负碳排放的矿化建材产品,实现了节能、利废、负碳相统一。

4、华东石油-南化公司煤制氢尾气捕集项目

坐标:华东地区 捕碳能力:20万吨/年

该项目是华东石油-南化公司CCUS合作项目, 中石化华东石油局液碳公司在南化公司煤制氢尾气捕集项目正式投产运行,标志华东石油局建成长三角地区首个20万吨CCUS (碳捕集、利用与封存)示范项目。

在碳捕集环节,采用工厂化预制,进一步优化了二氧化碳回收提纯装置压缩单元、制冷单元和液化精制单元工艺,主体设备仅需加压、液化2个撬块,形成了碳捕集“标准化、撬装化、模块化、智能化、无人化”的成套技术序列。年回收20万吨二氧化碳,全部用于油田驱油用气,助力油田企业常规油三次采油,进一步提高原油采收率,预计未来5年,可累计注入二氧化碳100万吨,可实现增油33万吨。

华东石油局计划将黄桥气田改为封存储气库,为实现大规模封存做准备。南化公司研发团队以天津大学开发的膜材料为基础,开发出了国际领先、高效实用的完整膜法二氧化碳捕集技术。

5、中国首个海上二氧化碳封存示范工程

坐标:山东 捕碳能力:30万吨/年

该示范工程位于珠江口盆地,距香港东南约190公里,所在海域平均水深80多米,是恩平15-1油田群开发的环保配套项目。“二氧化碳封存工程实施后,预计每年可封存二氧化碳约30万吨,在南海珠江口盆地海底储层中累计封存二氧化碳超146万吨。

油田群开发伴生的二氧化碳将被封存在800米深处的咸水层中,该咸水层具有穹顶式结构,并覆盖有厚厚的泥质保护层,注入的二氧化碳被封存在穹顶之下,能有效防止气体溢出。

6、国华锦界电厂燃烧后CO₂捕集与封存全流程示范项目

坐标:陕西 捕碳能力:15万吨/年

该项目采用先进化学吸收法工艺,集成了级间冷却、分流解吸、MVR等多种高效节能工艺,并创新应用了高效低端差换热器、超重力反应器、改性塑料填料等设备及材料。开展先进的燃煤电厂化学吸收法二氧化碳捕集技术研究和工业示范,形成了适用于我国燃煤电站烟气二氧化碳高效、低能耗捕集的新技术体系,实现碳捕集率大于90%、二氧化碳浓度大于99%、吸收剂再生热耗低于2.4吉焦/吨二氧化碳。

“这个项目采用的是复合胺化学吸收方式,烟气过来,通过水洗塔进行水洗,之后进入吸收塔,进行二氧化碳低温吸收,在再生塔高温解析出二氧化碳气体以后,压缩干燥冷却制成液态二氧化碳,通过车辆运输到油田,进行驱油。”

国华锦界600MW亚临界燃煤机组,采用先进化学吸收法二氧化碳捕集工艺,建设15万吨/年燃烧后碳捕集系统,并利用神华煤制油公司已建成的二氧化碳封存装置进行地质封存。

7、鄂尔多斯煤制油CO₂捕集与咸水层封存全流程示范工程

坐标:鄂尔多斯 捕碳能力:10万吨/年

2010年,示范项目在内蒙古自治区鄂尔多斯市伊金霍洛旗启动建设,当年底完成二氧化碳捕集、提纯、加压、注入设备安装和注入井、监测井的钻井工作。该项目是中国实施的首个地下咸水层二氧化碳封存项目。

项目的二氧化碳捕获、储存设施建在煤制油工厂内, 由管道、储罐、加压等设备组成,乍一看跟化工设备没有区别。注入作业区位于煤制油工厂西侧11公里处的荒地上,高高支起的3个银色缓冲罐格外醒目,两米多高的红色阀门紧紧密封着一口注入井和两口监测井。

8、垃圾发电烟气碳捕集项目

坐标:浙江 捕碳效率:95%以上

该碳捕集工艺系统,以高效填料吸收塔和解吸塔为核心处理单元,通过优化工艺设计和设备布局,实现了烟气系统、有机胺吸收液循环系统、冷却换热系统、蒸汽及疏水系统的高效集成,大幅减少系统占地面积。

同时,配套采用自主研发的烟气碳捕集工艺高精度自动控制系统,不仅提高了二氧化碳吸收效率和运行可靠性,并有利于实现碳捕集装置各项运行参数的精细化控制和成本控制,大大提高了碳捕集装置的经济性、稳定性和适用性。运行结果显示,在垃圾焚烧烟气CO₂含量8%左右条件下,系统CO₂捕集效率可达95%以上,各指标均达到国内先进水平。

9、大庆油田EOR项目

坐标:黑龙江

1965年大庆油田就率先开展小井距单井组碳酸水试注试验,拉开了中国石油探索二氧化碳驱油(CCUS-EOR)的序幕。 这项技术就是把二氧化碳捕集后注入油层中,以提高油田采油率。

针对大庆外围油田水驱难动用、动用效果差的特低渗透扶杨油层和海拉尔油田强水敏性兴安岭油层,大庆油田在五个区块开展了二氧化碳驱油现场试验。2019年产油超过10万吨,占中国石油二氧化碳驱年产量的60%以上。

10、中石油吉林油田EOR项目

坐标:吉林 捕碳规模:35万吨/年

吉林油田建成了国内首个CCUS-EOR全流程示范项目,该项目包括5个二氧化碳驱油与埋存示范区,年产油能力10万吨,年埋存能力35万吨,年埋存能力相当于每年植树280万棵。目前吉林油田正全力推进20万吨CCUS开发方案落地实施,规划建设百万吨CCUS示范区。

近期这项技术实现自主化研发、创新化驱动、成熟化应用、规模化推广,是全球正在运行的21个大型CCUS项目中唯一位于中国的项目,也是亚洲最大的EOR项目,油田是实现温室气体有效埋存和大规模利用的理想场所,吉林油田通过构建全流程CCUS产业链,快速推进规模化工业应用进程。

11、华能长春热电厂捕集项目

坐标:吉林 捕碳规模:1000吨/年

我国首套1000吨/年相变型二氧化碳捕集工业装置在华能长春热电厂成功实现连续稳定运行。该技术能有效解决传统捕集方法的高能耗难题,经专家鉴定,主要技术指标达国际领先水平。

该装置的成功运行,不仅对我国相变型捕集技术后续开发和工程放大具有重要参考意义,更为电厂有效应对气候变化,实现二氧化碳减排和“碳中和”愿景提供了新的技术支撑。

该技术可实现烟气中二氧化碳捕集率达90%,同时再生溶液量减少40%~50%,社会和经济效益显著。如果应用于燃煤电厂100万吨/年二氧化碳捕集装置,相对于传统乙醇胺溶液吸收法,使用相变型二氧化碳捕集技术每年可减少蒸汽热耗成本约5000万元。

12、通辽CO₂地浸采铀项目

坐标:内蒙古自治区

本项目用二氧化碳和氧气地浸采铀,独联体国家有相关资料,原理是在地下水中加入二氧化碳后,形成的碳酸氢根离子与矿层中的铀发生反应,使铀溶解在溶液中,并可有效抑制钙离子沉淀的形成。

“人潜入水中吐口气,水面能看到一个泡。”核化冶院副总工程师谭亚辉说,这个常见的生活现象,说明了一个最浅显的道理:气体在液体中容易逸出,要将气体加入液体,需要解决几个关键问题,首先要让气体溶于液体注入矿层,然后让液体选择性溶出矿层中的铀,回收的时候将铀分离。

13、华能绿色煤电IGCC电厂碳捕集项目

坐标:天津 捕碳规模:10万吨/年

通过依托“十一五”863重大项目——我国首套250兆瓦级IGCC示范工程,旨在研究开发基于IGCC的二氧化碳捕集关键工艺和设备技术。

目前,国内多家企业正在探索开展CCS技术的试验与示范,而中国华能始终走在该领域前列。华能在开展燃烧后捕集基础上,利用自主研发的二段炉产生的煤气为原料,建成了一套30MWth(兆瓦热)二氧化碳捕集示范系统。该系统由华能自主设计建设, 采用低水汽比耐硫变换等工艺,实现了二氧化碳捕集率达到90%以上,年捕集二氧化碳的能力达到10万吨,是目前世界上最大的燃烧前碳捕集装置。

14、华能高碑店电厂捕集项目

坐标:北京 捕碳规模:3000吨/年

这是中国首个碳捕集装置,在华能北京热电厂投入运行,年捕碳量约为3000吨,该装置由华能集团独立设计和建造,捕集的CO₂实现了资源化利用。

装置投运以来,二氧化碳回收率大于85%,纯度达到99.99%,各项指标均达到设计值。装置运行可靠度和能耗指标也都处于国际先进水平。项目捕集并用于精制生产的食品级二氧化碳可实现再利用,以供应北京碳酸饮料市场。

15、中石化齐鲁石油化工EOR项目

坐标:山东 捕碳规模:100万吨/年

我国首个百万吨级CCUS项目,齐鲁石化-胜利油田CCUS项目于2021年7月启动建设,该项目由齐鲁石化捕集二氧化碳运送至胜利油田进行驱油封存,预计未来15年,该油田将累计注入1068万吨二氧化碳,实现增油227万吨。

涵盖了碳捕获、碳利用和碳封存3个重要环节,主要以该用户第二化肥厂煤制气装置排放的尾气为原料,生产液态二氧化碳产品,并送往某油田代替“水”作为介质打入地下页岩中驱油和封存,整个过程节水、驱油、减碳一举三得,原油覆盖地质储量6000万吨,年注入能力100万吨。

16、中石化华东油田EOR项目

坐标:河南 捕碳规模:10万吨/年

华东油气田液碳公司与南化公司合作建设的CCUS示范基地分两期建设成每年10万吨的捕集装置,截至2021年4月27日已累计回收二氧化碳16.5万吨,应用到油田企业驱油增产约5万吨。

华东石油局液碳公司驱油队成立于2013年,2015年顺利进入浙江油田、江苏油田,近两年相继进入吐哈、东北等油田,驱油队成了液碳公司经济发展的新引擎。截至到目前累计驱油应用二氧化碳36万吨,占液碳公司营业收入的37%。

17、华能石洞口电厂捕集示范项目

坐标:上海 捕碳规模:12万吨/年

华能上海石洞口第二电厂二期项目二氧化碳捕集示范工程的产品,初期以循环利用、总量控制作为主要的处理方式,最终实现二氧化碳的封存,为我国温室气体减排作出贡献。

首次提出了双吸收塔布置的碳捕集工艺,提高了系统运行的灵活性和可靠性;提出了分级吸收再生烟气脱碳系统创新概念,能耗较低;提出了带自循环和激冷的喷淋脱碳系统,降低了建设和运行成本,得到燃煤电厂烟气碳捕集系统优化运行和控制能耗的规律,最终形成了完整的工艺设计软件包,成功应用在华能上海石洞口第二电厂二期项目12万吨/年二氧化碳补集装置工程示范项目中。

18、安徽海螺集团水泥窑烟气CO₂捕集纯化项目

坐标:安徽 捕碳规模:5万吨/年

安徽海螺集团在世界水泥行业首开先河,建成了万吨级以上水泥窑烟气二氧化碳捕集纯化环保示范项目,年可回收二氧化碳5万吨。

这一项目由海螺集团与大连理工大学联合研发,投资5500余万元,从2018年10月22日开始运营。在烟气洗涤塔旁,一条管道连接着两个大大的金属球,水泥窑烟气去除粉尘等杂质后,到达吸收塔内被吸附剂吸收形成富液,再通过加热析出95%纯度的二氧化碳,最后精馏到99.9%工业级纯度和99.99%食品级纯度的二氧化碳产品,从而完成碳捕捉,控制碳排放。

19、中海油丽水36-1气田CO₂分离项目

坐标:浙江 捕碳规模:5万吨/年

中国海油丽水36-1气田开发的实践经验,针对高含碳、储量小、产能低、收益小的边际气田,就将二氧化碳"变废为宝"加工为食品级商业产品的技术进行了研究。

天然气田二氧化碳的回收利用符合"资源—产品—再生资源"的循环经济发展模式,不仅可以保护日益恶劣的自然环境,而且可以创造更大的经济与社会效益。该项目实施的二氧化碳综合利用技术与经验,将为国内其他高酸性气田开发的二氧化碳利用有重要的借鉴意义。

20、华润海丰电厂碳捕集测试平台CO₂加氢制甲醇

坐标:浙江 捕碳规模:2万吨/年

这是我国华南地区首个燃煤电厂碳捕集和利用示范项目。项目运行后,每年可捕集二氧化碳约两万吨,经提纯后可满足食品加工和工业化利用需要,并将用于国内首个碳离岸封存的安全和泄漏监测研究项目;同时,还可实现多种胺溶液的灵活替换使用,为多种碳捕集技术供应商提供公平测试其产品性能的技术服务。

一期碳捕集技术中心项目从2014年开始进行技术筛选,从14项碳捕集技术中初步筛选出5项技术,包括物理吸附、化学吸收和膜分离法。经过第二轮筛选,最终才确定选择胺液吸收和膜分离碳捕集技术为平台第一批测试的技术。

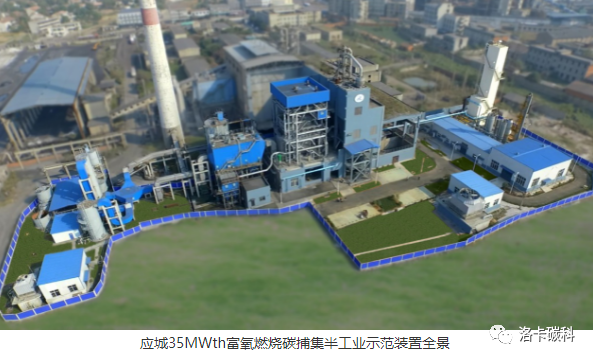

21、华中科技大学35MW富氧燃烧技术研究与示范

坐标:湖北 捕碳效率:90%以上

35MWth富氧燃烧工业示范项目是富氧燃烧碳捕获技术走向商业化运营过程中的关键一环。项目在国家支撑计划的支持下,依托国家能源煤炭清洁低碳发电技术研发中心,总投资超过1亿元,示范工程于2012年12月31日在湖北应城开工建设,2014年底完成主体工程建设,2015年1月28日开始点火试验。

项目完成后,实现烟气中二氧化碳浓度高于80%、二氧化碳捕获率高于90%的二氧化碳富集和捕获目标。我们将在此基础上进行工业化放大,致力于富氧燃烧技术在200-600MW规模电厂上的应用,为实现中国富氧燃烧二氧化碳的大规模减排及资源化利用而努力。

22、中联煤CO₂驱煤层气项目

坐标:山西省

“二氧化碳驱煤层气关键技术”该关键技术预计可提高煤层气抽采率10%以上。中国埋深2000米以浅的煤层气总资源量为36.8万亿立方米,埋深大于1000米的深煤层煤层气资源量占61%,二氧化碳驱煤层气技术的规模化推广应用可产生巨大的直接经济效益。

项目总体目标为针对煤层中有效埋藏二氧化碳、注入二氧化碳有效置换甲烷提高煤层气抽采率实际需求,揭示二氧化碳驱煤层气过程中孔渗性变化规律及主控因素,集成形成具有地质适配性差异化的深煤层气井组二氧化碳驱煤层气工艺技术体系,研制形成具有自主知识产权的设备/装置,现场示范应用评价,促进二氧化碳驱煤层气工业化进程。

23、中电投重庆双槐电厂碳捕集示范项目矿

坐标:重庆 捕碳规模:1万吨/年

2010年1月,中国电力集团建设的重庆合川双槐电厂碳捕集工业示范项目正式投入运营,该装置每年可捕集1万吨碳浓度在99.5%以上,碳捕集率达到95%以上。

在此基础上,中电投集团完成了15万t/a的碳捕集装置方案研究和工程设计,开展了CCS全流程方案预可研工作。目前该装置捕集的二氧化碳主要用于焊接保护和电厂发电机氢冷置换等领域。

24、延长石油煤化工CO₂捕集与驱油示范项目

坐标:陕西 捕碳规模:30万吨/年

陕西延长石油集团榆林煤化公司30万吨/年二氧化碳捕集装置项目依托煤制甲醇装置,以及设施生产的高纯度二氧化碳气体为原料,经压缩、冷凝液化生产纯度达到99.6%的液体二氧化碳产品。

所捕集的二氧化碳全部用于延长石油下属油田的二氧化碳驱油和地质封存,实现了制造业与采掘业协同耦合发展,每年可减少二氧化碳排放30万吨。国内已投运CCUS示范项目依然面临高能耗、高成本的挑战。根据生态环境部此前发布的公开数据显示,国内煤化工二氧化碳捕集最低成本为120元/吨。

陕西延长石油集团榆林煤化公司30万吨/年二氧化碳项目捕集能耗1.36吉焦/吨,捕集成本仅为105元/吨,目前为国内成本最低,对我国促进CCUS技术规模化、商业化应用具有重大意义。

25、新疆油田EOR项目

坐标:新疆 捕碳规模:60万吨/年

新疆CCUS中心已成为油气行业气候倡议组织(OGCI)在全球部署的首批5个CCUS产业促进中心之一。中国石油相关负责人表示,2021年,中国石油CCUS注入埋存二氧化碳近60万吨,目前正在加快完善松辽盆地300万吨CCUS重大示范工程为代表的“四大工程示范”和“六个先导试验”,进一步推动中国石油CCUS产业驶入规模化发展快车道。作为全流程项目,新疆油田CO₂-EOR项目捕集和封存流程均与外部企业合作完成,其气源来自克拉玛依石化公司产生的工业尾气,由民营企业新疆敦华石油技术有限公司进行捕集,后者通过对克拉玛依石化公司的制氢装置进行改造,建成了10万吨/年二氧化碳捕集液化装置,对克拉玛依石化公司甲醇厂天然气制氢产生的驰放气进行捕集液化,获得高纯度二氧化碳。二氧化碳初始浓度为41%,经液化分离后纯度高达99.96%。

26、中国石油辽河油田封存利用

坐标:辽宁 捕碳能力:14万吨/年

辽河油田目前已建立完整的二氧化碳捕集、提纯、冷却、运输、注入链条。截至2020年底,辽河油田已建成3套碳捕集装置,年捕集能力13.7万吨,当年利用二氧化碳辅助稠油开发480井次,增油7.3万吨,注入二氧化碳5.9万吨,相当于2000多亩森林一年的吸收量。“十四五”末将实现二氧化碳捕集能力每年40万吨,碳利用与封存规模每年100万吨,初步建成地区碳封存服务基地。

27、中石油长庆油田CO₂-EOR

坐标:陕西 捕碳能力:5万吨/年

长庆油田充分利用周边煤化工企业CO₂气源,积极探索适用于鄂尔多斯盆地的CCUS模式。2020年12月建成国家级CCUS示范工程。到2021年4月,国内第一大油田-长庆油田油田超低渗透油藏二氧化碳驱黄3先导试验区累计注入并封存液态CO₂超过12万吨,增油1.3万吨,预计评价期较水驱提高采收率15.1%。

28、国家能源集团煤制油CCS项目

坐标:宁夏 捕碳规模:40万吨/年

煤直接液化制油的能源转化率近60%,远远高于其他利用模式的40%左右,是煤生产液体产品中最有效的技术途径。由于其生产过程实现了煤炭资源的清洁和高效率转化,实现了传统能源清洁化利用。

煤直接液化油品的低硫、低氮等特点,使油品燃烧废气所含的污染物极少。其中的硫氮排放小于1PPM,远低于国五标准10PPM的限值,甚至优于欧五标准,可有效减少环境污染,具有在城市和井下等环保要求较高场所使用的优势。

29、广汇能源碳捕集、管理及驱油一体化项目

坐标:新疆 捕碳规模:300万吨/年

广汇能源将建成国内规模最大的CCUS项目。其中首期建设10万吨/年二氧化碳捕集与利用示范项目,具备10.4万吨/年液体碳的生产规模。

由广汇能源投建的哈密广汇环保科技有限公司年产40万吨荒煤气制乙二醇项目,首次将“WHB合成气制乙二醇技术”应用于荒煤气制乙二醇,年直接减排二氧化碳约62.8万吨、减排SO₂约1286吨,间接减排二氧化碳约173万吨。该项目节能减碳效果显著,在副产煤气资源的相关行业中形成较好的示范效应,同时也为公司带来了良好的经济效益和社会效益。

30、通源石油CCUS一体化示范项目

坐标:新疆 捕碳规模:100万吨/年

据通源石油介绍,本次试注项目将实现两个重要的目的。一是通过将二氧化碳注入地下,利用地下油层地质圈闭构造和油气开采后圈闭构造的亏空,或与富钙地层水反应形成碳酸盐的沉淀,实现永久埋存,从而达到碳减排的终极目的。

二是利用二氧化碳在地层油藏内部合适的压力、温度下,二氧化碳变成超临界流体溶于原油形成混相液体,并显著降低原油粘度和界面张力,增强原油的流动性,从而将原油驱替到生产井,达到原油增产的效果,实现社会经济效益。

31、华能陇东基地先进低能耗碳捕集工程

坐标:甘肃 捕碳规模:150万吨/年

该项目位于甘肃庆阳华能陇东能源基地,依托该基地正宁电厂两台100万千瓦工程建设,二氧化碳捕集规模150万吨/年。项目采用燃烧后化学吸收法捕集工艺路线,二氧化碳捕集率不低于90%,成品纯度不低于99.5%,捕集到的二氧化碳将全部用于驱油与封存。本工程计划与正宁电厂工程同步设计、施工、投产,计划投产时间为2023年12月。

32、深圳妈湾电厂CCUS

坐标:深圳 捕碳规模:10 万吨/年

300MW电厂升级改造计划致力于开展二氧化碳咸水层封存等CCUS(碳捕获、利用与封存)研究和项目推进。

妈湾电厂计划建设低能耗的年捕集十万吨级二氧化碳捕捉装置及综合应用中心。

33、克拉玛依石化公司甲醇厂PSA弛放气10万吨/年二氧化碳捕集项目

坐标:新疆 捕碳规模:10万吨/年

新疆首个运用富氧燃烧、烟气冷凝、AEA吸附与解析等近十项国际先进技术的二氧化碳捕集项目。项目由新疆敦华绿色石油科技有限公司投资,投资总额近3亿元。

二氧化碳捕集项目建成之后,可为新疆油田开展稠油区二氧化碳复合蒸汽吞吐、稀油区低孔低渗油藏混相驱提供二氧化碳资源保证,而二氧化碳2+3开采是低油价背景下实现降成本、增产与提高采收率的最有效、最成熟技术。同时,弛放气脱碳技术的应用,年可直接降低甲醇厂燃料天然气使用量1500万立方米,年节电约1600万千瓦时,折合约2.5万吨标煤,并将为捕集二氧化碳后的弛放气开展氢气捕集奠定基础。

34、宁波钢铁公司2万吨/年CCUS捕集与资源化利用项目

坐标:宁波 捕碳能力:2万吨/年

2021年,宁波钢铁公司2万吨/年CCUS捕集与资源化利用项目拟建成国内首个钢铁石灰窑烟气碳捕集与多线程资源化利用工程。CCUS创新联合体采用先进化学吸收法工艺与矿化转化工艺,建设2万吨/年CO₂捕集系统,1万吨CO₂/年矿化固碳工程,1万吨/年CO₂干冰精制工程,优化燃烧后CO₂捕集-矿化固定全流程系统。

35、世界首个煤电碳捕集及资源化利用全产业链生产线示范工程

坐标:山西 捕碳能力:1280吨/年

煤电CO₂捕集及资源化利用全产业链生产线示范工程项目由云冈热电有限责任公司与山西清洁碳经济产业研究院联手打造,采用了世界上首台电厂烟气CO₂捕获、转化和利用的产业化系统。通过捕集、液化、提纯等手段,可捕集云冈热电公司3号、4号机组共计1280吨CO₂,将其转化制成碳纳米管及其复合材料,预计年产值可达1.3亿元,利税千万元,成为引领碳循环经济快速发展的新引擎。

该公司6MW光伏+储能+制氢科技示范项目也已正式立项,绿电制氢将成为CO₂资源化利用项目后又一构建绿色能源产业体系、推行清洁低碳用能模式的新抓手、新平台。

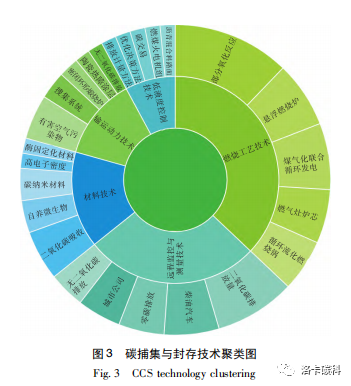

碳捕集十大应用场景与成本介绍

应用场景1:钢铁碳捕集

成本:20-194美元/tCO₂

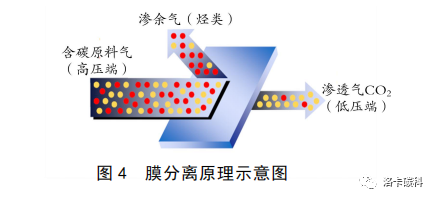

高炉炼铁是现代炼铁的主要方法,其产量占世界生铁总产量的95%以上。高炉煤气(BFG)是高炉炼铁过程产生的副产品,产量巨大。BFG的主要成分为20%~28%的CO、17%~25%的CO₂、50%~55%的N₂和1%~5%的H₂。适用于钢铁BFG碳捕集的技术,根据气体分离方式不同,可分为化学吸收法、物理吸附法和膜分离法。

应用场景2:工业碳捕集

目前全球碳捕集与封存技术的公开数量已达3000项以上,石油化工行业是碳捕集与封存技术的主要应用领域,排放、成本、效率和能耗是该技术创新的主要着力点。

应用场景3:航运碳捕集

未来航运业可能应用CCUS技术实现减排的两种设想。一是建设集海上二氧化碳转移、绿色能源生产及船舶燃料供应加注于一体的综合产业集群。简炎钧提出了“深远海绿色能源基地”概念,主要出于两方面的考虑。

首先是为了解决国际航运业未来的绿色低碳燃料供给问题。可供加装CCUS系统的船舶卸载、转移捕集到的二氧化碳。

二是航运公司通过在陆上投资建立CCUS设施进行碳抵消。这一设想的可能性是基于航运业碳排放市场引入碳信用、碳抵消机制。

应用场景4:煤电碳捕集

成本:20-194美元/tCO₂

燃煤电厂碳捕集技术可以分为燃烧前碳捕集、富氧燃烧及燃烧后碳捕集等,对采用不同碳捕集技术的电厂大型CCUS项目数量进行统计分析,可知采用燃烧后捕集技术的项目最多,达到18项。

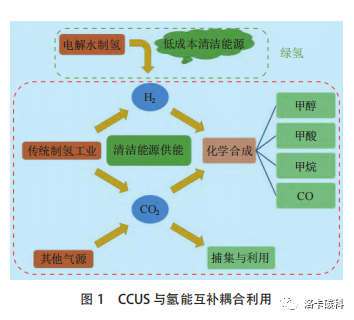

应用场景5:能源碳捕集

CCUS与氢能技术耦合:由于炼化和氯碱等行业常产生大量多余氢气,未来技术成熟后,有望与CO₂发生化学反应,低成本制取甲醇或多元醇。通过CCUS技术捕集在制氢过程中排放的CO₂,一方面可以采用捕集或资源化利用的方式,另一方面可与制得的H₂通过化学合成等技术得到具有高附加值的有机化学品,从而产生收益。

CCUS与风光互补技术耦合:风能属于可再生清洁能源,技术相对成熟且成本不断下降。虽然稳定性差,但若将其与无需连续供电的CCUS技术耦合,整个流程碳排放较小,可以加快CCUS产业链的发展,促进规模化减排的分布部署。同样,太阳能作为一种新兴的可再生能源,与CCUS技术耦合利用,产生的热能可直接用于CO₂化学法捕集工艺的能量供应,产生的电能可为CCUS工 艺提供能源动力,捕集的CO₂可通过加氢等化学 转化形成醇类有机燃料。

应用场景6:汽车碳捕集

早在2010年,沙特阿美石油公司研究发展部就开始发展汽车碳捕集技术。在短短18个月的时间里,沙特阿美就设计出全球第一款碳捕集汽车模型。

这一技术是在不改变汽车引擎设计的基础上,实现对汽车尾气中CO₂的分离和存储。在2012年的一次测试中显示,这款汽车能够将汽车排放的10%CO₂捕集起来。经历了几年的技术改进升级后,新一代技术能将CO₂的捕集比例从10%提高到25%。

应用场景7:石化碳捕集

成本:120元/tCO₂

CCUS技术涉及到CO₂的捕集、运输及封存利用,就整条产业链而言,成本高是制约其发展的重要因素,这是由于烟道气中的主要成分为氮气,而CO₂的含量相对较低,从而导致分离能耗大,捕集成本高。

而对于石油石化行业,为了满足石油开发的需求,提高石油采收率,通常将CO₂注入油气层进行驱油,气源多数来自燃煤电厂烟道气中的CO₂,捕集到的CO₂又要通过 管道运输到相应油井处,成本较高。

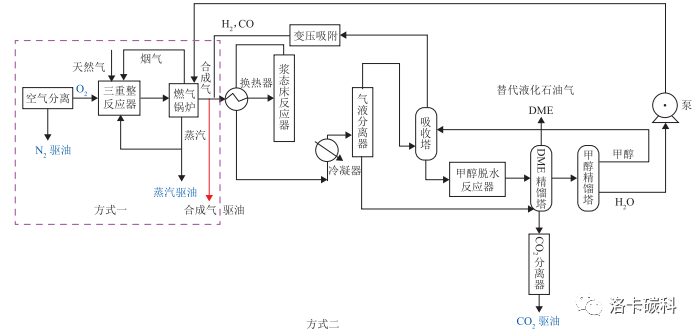

鉴于此,提出了一 套技术方案,如下图所示:

应用场景8:水泥碳捕集

成本:180元-730元/tCO₂

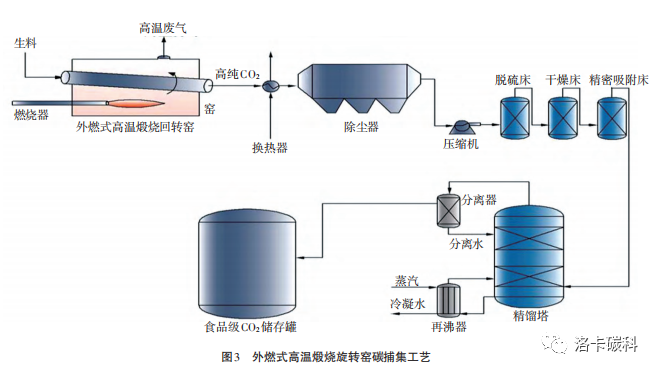

适用于水泥厂的新型外燃式高温煅烧回转窑脱碳工艺:该工艺流程如图3所示,原理是根据捕集CO₂量的要求,将原本送入预热器下料管的生料,分出一定量送入外燃式高温煅烧回转窑中分解。

由于采用外燃式技术,生料在回转窑内被窑外燃料燃烧加热,窑内分解出的CO₂浓度很高,同时由于燃料与物料不直接接触,分解出来的氧化钙活性较高, 可以直接吸收原料中分解出来的SOx。

应用场景9:油田碳捕集

油气田碳捕集技术研究方向 化学溶剂吸收法是对低压中浓度碳源进行碳捕集最成熟、最经济的技术,并且对于已建装置最容易实现改造。其研究方向将是更低能耗的新型化学吸收剂,如新型胺液吸收剂和相变吸收剂。

对于已研发的部分实验能耗为2.0GJth/tCO₂的吸收剂,应快中试和现场试验应用进程。对低压低浓度碳源进行碳捕集尚无经济可行的成熟技术,复合胺吸收体系吸收基本是唯一可行的方法,下一步应开展新型低能耗溶剂的研发和全厂全流程能量优化。

应用场景10:制氢碳捕集

相较其他制氢技术,现阶段煤制氢与CCUS技术的集成应用具备显著的成本优势;CCUS技术可降低煤制氢过程约90%的二氧化碳排放,但相比可再生能源制氢其碳足迹仍是短板;新疆、山西、陕西及内蒙古等地区可作为推广煤制氢与CCUS技术集成应用的优先区域;煤制氢与CCUS 技术集成应用面临的挑战主要包括缺乏公众认可度以及与可再生能源之间的竞争。

未来我国应加强针对煤制氢与CCUS技术集成应用产业的顶层设计及相关技术的科普宣传,积极推进煤制氢与CCUS技术集成应用方面的研发和示范,为我国氢能产业的发展提供保障。

电话:18191851990